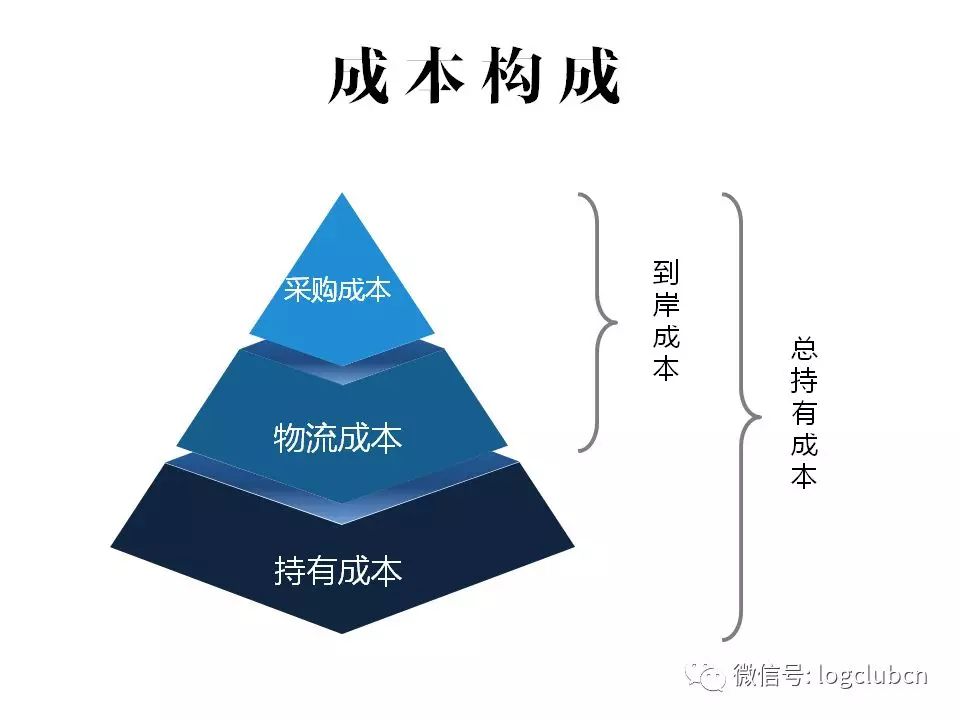

另外一個需要分析的部分是庫存的成本。這里的成本不僅有存貨的價值,還有其他的費用,而這些成本全部加起來后就是所謂的總持有成本(Total Cost Ownership)。

采購、物流和持有成本的數據,也是進行庫存分析的重要依據。

關于庫存數據分析的部分,我還會在后面的文章中再進行展開。

設定合理的績效考核指標

在管理學上有一個非常著名的SMART原則,用于員工的績效指標管理。SMART五個字母分別對應以下的內容:

S=Specific,具體的。

M=Measurable,可以衡量的。

A=Attainable,可以實現的。

R=Relevant,有相關性的。

T=Time-bound,有時限的。

讓我們來看一看在庫存改善中,SMART原則應該如何來理解。

S=Specific,比如每個物料計劃員負責自己采購的零部件的庫存,也就是原材料金額。

M=Measurable,原材料金額是量化的,等于庫存數量乘以原料單價。

A=Attainable,在年初設定考核目標的時候,需要考慮到員工在付出努力后能夠實現的數字,比如與上一年度相比原料庫存降低5%。

R=Relevant,設定的績效指標是與員工工作有關聯的,如果給物料計劃員定一個來料質量合格率的目標就是不相關的。

T=Time-bound,一般是在月度、季度或是年度末來考核目標成果。

細化分解目標為行動計劃

庫存改善是一個系統性的工作,里面牽涉到的具體工作內容也很多。我們需要制作一個任務分解表,明確具體任務,落實責任人和起始時間,并后續跟蹤任務的實際執行情況,最后定期回顧。

這一系列的過程就是PDCA循環,在周期性的庫存改善中,不斷關閉已完成的事項,又重新開始新的行動,從而讓庫存改善成為一個持續性的工作。

任務分配表范例

理清業務整體框架邊界

數據是在業務的交互過程中發生的,比如采購訂單下達給供應商,后者在約定的時間地點數量交貨,這樣一來一回就完成了這筆采購業務,數據交換也同時完成了。所以說,數據是跟隨業務的發生而發生。

業務又是根據流程的設定而存在的。流程定義業務的邊界,并進一步詳細解釋了每一個具體步驟的執行過程和要點。

對于需求和供應的雙方來說,業務的邊界在于貨物所有權和相關責任的交接點。供應商在客戶指定倉庫卸貨的時候,完成了貨物的交接,物權轉移到了客戶這邊。

在進行庫存數據分析之前,我們需要梳理流程,理清業務的邊界,明確相關方的責任,確認數據的來源,這樣才能對數據進行進一步的分析。

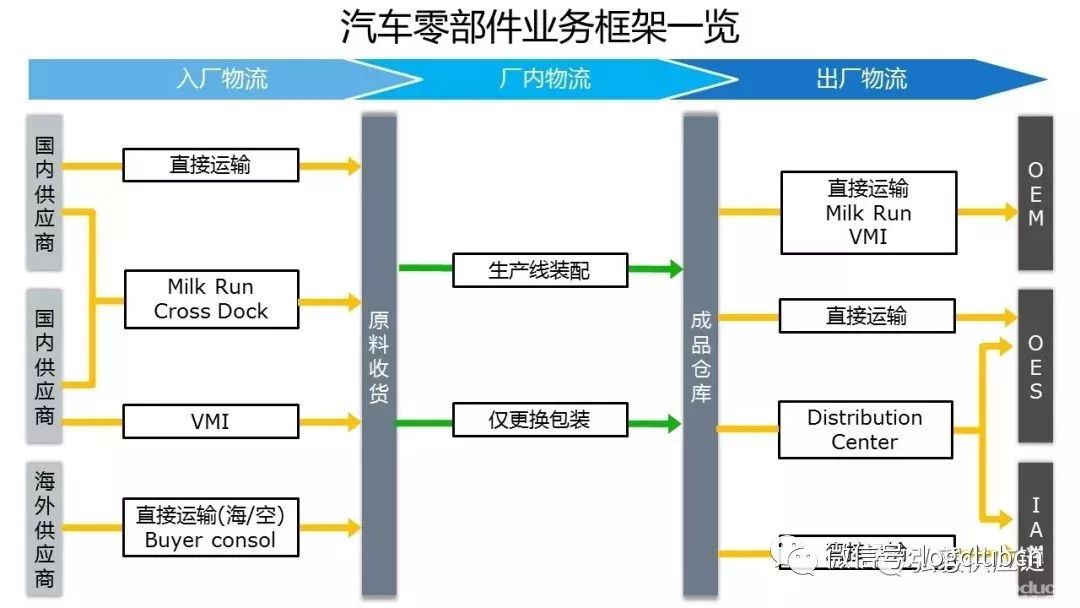

汽車零部件供應鏈總覽

以汽車零部件行業來說,我們用一張圖來搞清楚業務的邊界,從而為下一步的數據分析做好準備。

入廠物流 — 從原材料供應商到汽車零部件制造商

把原材料從供應商倉庫運輸至零部件制造商工廠的方式有很多種,以下列舉了幾種比較主流的情況。把這些模式、流程和操作都分析清楚后,我們才能進行后續的數據分析。

直接運輸

這是一種最簡單的操作模式,原材料直接從供應商處運輸到制造商工廠結束,在這個過程中間沒有任何其他節點。

循環取貨Milk Run

是指運輸車輛按照既定的路線和時間,依次到不同的原材料供應商處裝載貨物,同時卸下返回的空容器,并最終將所有貨物送到汽車零部件制造商倉庫的一種陸路運輸方式。

Milk Run非常適用于小批量,多頻次的中短距離運輸要求。這種運輸方式有這些優點:

1.由零部件制造商統一制定提貨計劃,貿易條款一般是Ex-Works,這樣可以整合運輸資源,降低綜合物流費用。

2.原材料到貨計劃可控,增強了供應鏈的可視化,減少了缺貨或是停線的風險。

3.多頻次的運輸可以降低零部件庫存。隨著運輸頻次的增加,客戶需要維持生產所需要的總庫存數量就可以減少。

4.降低原材料供應商的物流風險,貨物只要交給零部件制造商的運輸承運人,貨物的所有權和風險同時也轉移了。

交叉轉運Cross Dock

是指貨物在配送中心的收貨口和發貨口之間做不停頓的轉運。另外一種情況是不同的原材料供應商貨物,分別運輸至配送中心后進行拆包,然后根據不同的目的地重新打托盤,最后運輸至不同的零部件制造商倉庫。交叉轉運的目的是減少存儲成本和費用。

供應商管理庫存VMI

原材料供應商一般都會在制造商工廠附近幾公里的地方尋找具有資質的第三方倉庫。客戶定期提供銷售數據、需求預測和庫存信息給供應商,后者根據這些信息安排補貨到第三方倉庫。當客戶需要貨物用于生產裝配的時候,發送指令要求第三方倉庫配送到客戶工廠。倉庫隨后發一份出庫單給原材料供應商,列出剛剛配送的SKU和數量。供應商憑借著出庫單向制造商客戶開票收款。

VMI模式的好處有這些:

1.及時交貨率上升

VMI最初的目的是用于緩解牛鞭效應,客戶把補貨的職能轉移到供應商身上,后者使用歷史銷售的數據,結合預測分析,自行安排補貨計劃。供應商在一次次補貨的過程中,不斷修正預測模型,提高預測的準確率,可以減少缺貨的情況,提高了交貨及時率。

2.庫存下降

可以控制原材料庫存的數量,不會產生過高的庫存或呆滯庫存。不管庫存的所有權是歸客戶還是供應商所有,整體的庫存水平會下降,從而提升了整個供應鏈的效率,降低了庫存成本。

3.緊急補貨運費下降

由于缺貨而導致的緊急運輸費用也會降低。供應商時刻關注客戶的庫存,根據實際銷售或使用數量及時安排補貨。通過整車運輸或其他較為經濟的方式補貨,降低了運輸的頻次,減少了運輸的費用。

海外供應商貨主自拼箱Buyer Consolidation

如果在出口國存在多家供應商,而且每家的貨量都不足以湊成一個整柜Full Container Load,那么貨主自拼箱是一個可行的方案來降低綜合的物流費用,提高供應鏈的可視化。

當海外供應商只有走散貨Less than Container Load的貨量時,如果可以把多家供應商的貨物在出口國倉庫內進行整合,把幾票散貨拼成一個整柜出口,那么在進入中國的時候,只需要報關一次就可以。

這種模式的優點是能夠節省下內陸運輸費用和進出口的費用,降低物流的復雜性,同時還能夠縮短整體運輸的時間。