準備變革 Prepare for the change

一場由上向下的改善行動

改善是一場由企業管理者主導的行動,這是由改善本身的特性決定的。管理者從經營戰略層面看到了企業現有的或是將要遭遇到的問題,在統籌考慮全盤的因素以后,決定采取一系列的行動,推動企業不斷前進和維持員工的積極性。

庫存的改善亦是如此。一線的員工可以發現很多現實的問題,比如倉庫工人看到原材料到貨的數量很多,就會去建議物料采購員減少訂單的數量。

員工的主動性固然值得肯定,但是庫存優化改善更是一個系統性的項目,需要管理者從過剩的庫存中發現那些被掩蓋的問題。

建立數據導向的思維方式

供應鏈管理非常注重數據分析,這也是供應鏈里最基礎的內容之一。

供應鏈所有的活動都是建立在數據分析的基礎上的。比如說給供應商下一張采購訂單,具體需要訂多少數量的原材料,既不會產生過量庫存,也不會造成生產線缺料,只有通過嚴謹的數據分析后,才能做出一張合理的訂單。

在談論到庫存的情況,不能簡單地說過多還是過少,而是應該通過分析銷售額、庫存天數或是周轉率以后,最后來說明庫存到底是處于一個什么水平上。

庫存改善也必須用數據說話,建立以數據為導向的思維方式,所有的改善方案都應該有相對應的數據作為支撐,這樣才能避免直覺因素對分析判斷的影響。

對癥下藥,步步為贏

診斷整體供應鏈運營情況

望聞問切是中醫用語。神醫扁鵲在總結前人經驗的基礎上,提出了望、聞、問、切“四診法”。望指觀氣色;聞指聽聲息;問指詢問癥狀;切指摸脈象。

這套方法也可以使用到供應鏈管理上,了解一個企業供應鏈的健康程度,尋找庫存改善的空間,并對癥下藥。

望 — 看倉庫布局和5S

如果是從宏觀的角度來說,是要看倉庫的布局,比如收貨區、儲存區和發貨區的位置以及物料流動路線圖。

為什么要看這些區域和路線?我們需要了解物料流動路線是否合理,是否給物流設備留出足夠的操作空間,最終目的是要提高搬運效率和倉庫空間利用率。

物料流動的速度會影響庫存,流動得慢,庫存流入和流出過程的Lead time就會變長,庫存就會增加。

工廠物料流動規劃圖

如果是從微觀的角度來看,主要看倉庫的5S現場管理。5S管理內容是指整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seikeisu)、素養(Shitsuke)。

整潔的車間倉庫現場

5S管理可以適用于生產車間、辦公室和倉庫等現場,是提高整體效率的一種有效方法。如果倉庫現場非常混亂的話,那么庫存的準確性和供應鏈健康程度一定是比較差的。

聞 — 聽辦公室嘈雜度

我曾經以為供應鏈部門的日常就是這樣子的,物料采購一直在打電話給供應商催貨;生產計劃一直在和制造部爭論為什么產量沒有達到預定目標;銷售客服一直在詢問送貨卡車司機具體位置,接著再和客戶解釋貨物馬上就到了。。。偌大的辦公室就聽到供應鏈部門的人都是在大聲講話,熱鬧非凡。

后來當我有機會去國外總部參觀集團標桿工廠的時候,我竟然發現同事在辦公室里都是輕聲交談,聽到最多的是敲打鍵盤的聲音,電話座機響起的次數也不多。對比二家工廠的供應鏈KPI,我們在全方位落后于對方。

為什么我們每天忙得熱火朝天,但是運營結果又很差呢?原因是我們的供應鏈各個環節上還有很多的流程沒有理順,在操作細節上沒有定義清楚,在具體執行上還不夠堅決。所以才會出現部門始終處于應付各種緊急情況的困局中,同時結果也不能讓管理層滿意。

供應鏈效率和健康度很高的企業一定是這樣,安靜的辦公區域,每個人都各司其職,在面對各種突發情況的時候,大家都可以根據既定的流程,有條不紊地進行處理。

問 — 詢問流程和指導書

想要了解一家企業的供應鏈是怎么運作的,首先就是要看流程文件和作業指導書。這些文件,不僅體現出了企業的管理水平,而且也反映出員工的職業素養。

優秀的文件肯定是格式統一,簡單明了,讓人看了賞心悅目,對于制作文件的員工心生敬佩。

拙劣的流程文件格式千奇百樣,內容前后脫節,讓人看得摸不著頭腦,制作出這種文件的員工還需要進行全方面的培訓。

在供應鏈操作的一線崗位上,年齡低于30歲的人員流動率很高。如果企業的操作流程沒有規范下來,那很有可能就是一場災難,誰也不知道新人是否有能力獨自完成工作。

只有建立起一套完善的流程文件來規范所有的操作,保持工作的一致性,這樣才能讓領導放心,讓客戶安心。

切 — 庫存數據分析

供應鏈的數據有很多種,由于庫存涉及到企業現金流,所以顯得尤為重要。

如果按照庫存的種類來分,庫存金額包括原材料、在制品、成品和退貨。

根據年度銷貨成本和平均庫存金額,我們可以計算出庫存周轉率(Inventory Turnover Ratio)。

周轉率是越高越好,較高的周轉率可以幫助企業減輕在庫存方面的壓力,減少報廢品的風險和提高流動性。供應鏈的一個重要的目標就是加快把庫存轉換為現金的速度。

庫存周轉率只能夠提供企業整體供應鏈的健康指數,如果是要涉及到個別的原料或成品,就需要另外單獨進行分析。

這里需要的數據就更加多一些,比如說在庫數量、在途數量、未來需求(15周或以上)、在途時間、二次交貨間隔時間和最小起訂量等等。

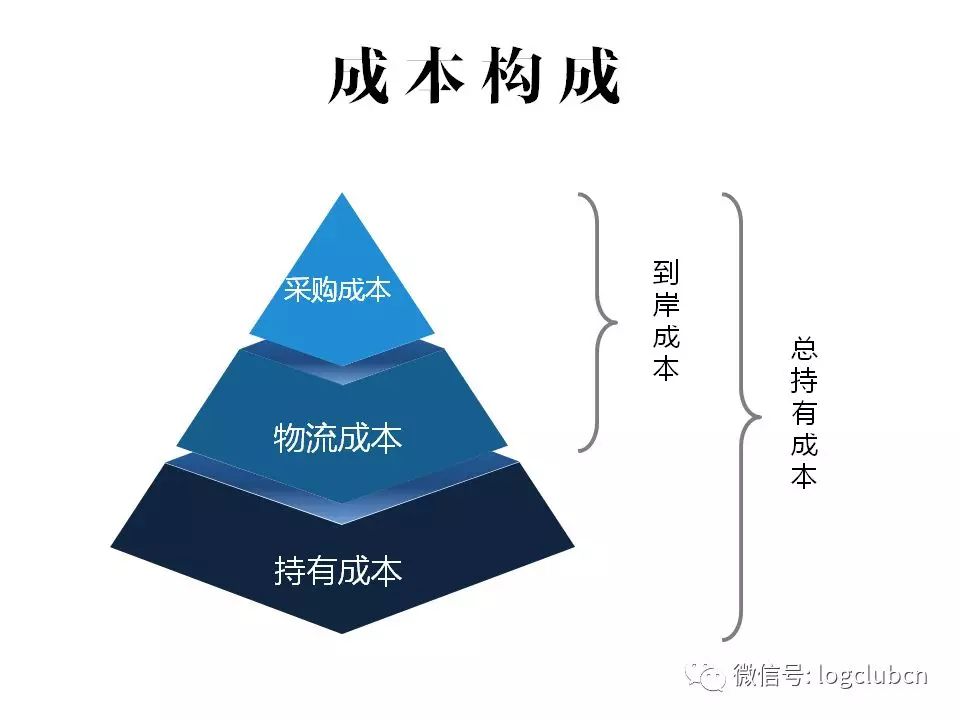

另外一個需要分析的部分是庫存的成本。這里的成本不僅有存貨的價值,還有其他的費用,而這些成本全部加起來后就是所謂的總持有成本(Total Cost Ownership)。

采購、物流和持有成本的數據,也是進行庫存分析的重要依據。

關于庫存數據分析的部分,我還會在后面的文章中再進行展開。

設定合理的績效考核指標

在管理學上有一個非常著名的SMART原則,用于員工的績效指標管理。SMART五個字母分別對應以下的內容:

S=Specific,具體的。

M=Measurable,可以衡量的。

A=Attainable,可以實現的。

R=Relevant,有相關性的。

T=Time-bound,有時限的。

讓我們來看一看在庫存改善中,SMART原則應該如何來理解。

S=Specific,比如每個物料計劃員負責自己采購的零部件的庫存,也就是原材料金額。

M=Measurable,原材料金額是量化的,等于庫存數量乘以原料單價。

A=Attainable,在年初設定考核目標的時候,需要考慮到員工在付出努力后能夠實現的數字,比如與上一年度相比原料庫存降低5%。

R=Relevant,設定的績效指標是與員工工作有關聯的,如果給物料計劃員定一個來料質量合格率的目標就是不相關的。

T=Time-bound,一般是在月度、季度或是年度末來考核目標成果。

細化分解目標為行動計劃

庫存改善是一個系統性的工作,里面牽涉到的具體工作內容也很多。我們需要制作一個任務分解表,明確具體任務,落實責任人和起始時間,并后續跟蹤任務的實際執行情況,最后定期回顧。

這一系列的過程就是PDCA循環,在周期性的庫存改善中,不斷關閉已完成的事項,又重新開始新的行動,從而讓庫存改善成為一個持續性的工作。

任務分配表范例

理清業務整體框架邊界

數據是在業務的交互過程中發生的,比如采購訂單下達給供應商,后者在約定的時間地點數量交貨,這樣一來一回就完成了這筆采購業務,數據交換也同時完成了。所以說,數據是跟隨業務的發生而發生。

業務又是根據流程的設定而存在的。流程定義業務的邊界,并進一步詳細解釋了每一個具體步驟的執行過程和要點。

對于需求和供應的雙方來說,業務的邊界在于貨物所有權和相關責任的交接點。供應商在客戶指定倉庫卸貨的時候,完成了貨物的交接,物權轉移到了客戶這邊。

在進行庫存數據分析之前,我們需要梳理流程,理清業務的邊界,明確相關方的責任,確認數據的來源,這樣才能對數據進行進一步的分析。

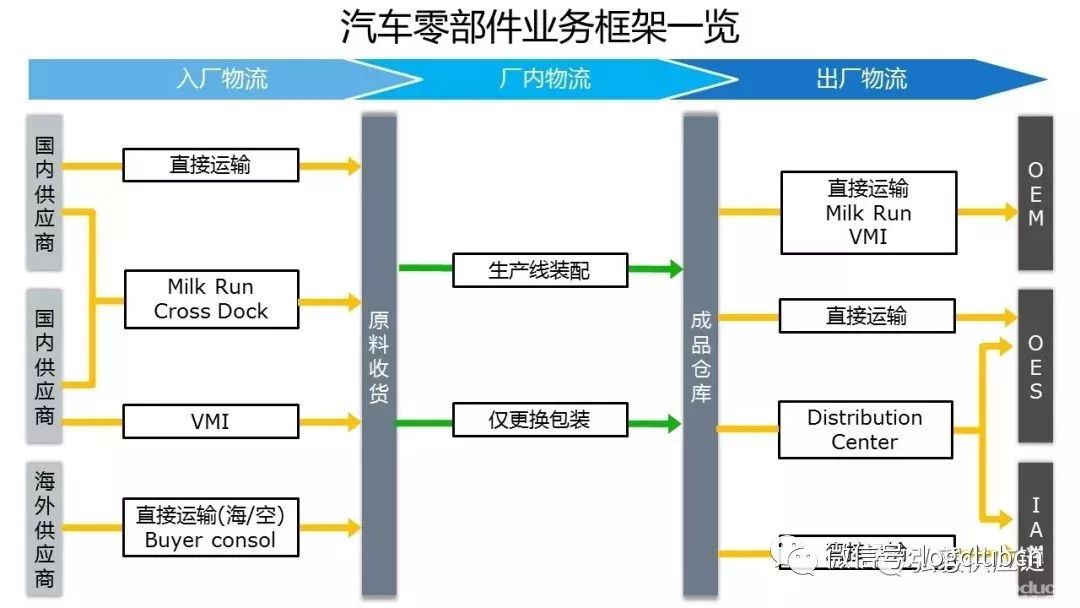

汽車零部件供應鏈總覽

以汽車零部件行業來說,我們用一張圖來搞清楚業務的邊界,從而為下一步的數據分析做好準備。

入廠物流 — 從原材料供應商到汽車零部件制造商

把原材料從供應商倉庫運輸至零部件制造商工廠的方式有很多種,以下列舉了幾種比較主流的情況。把這些模式、流程和操作都分析清楚后,我們才能進行后續的數據分析。

直接運輸

這是一種最簡單的操作模式,原材料直接從供應商處運輸到制造商工廠結束,在這個過程中間沒有任何其他節點。

循環取貨Milk Run

是指運輸車輛按照既定的路線和時間,依次到不同的原材料供應商處裝載貨物,同時卸下返回的空容器,并最終將所有貨物送到汽車零部件制造商倉庫的一種陸路運輸方式。

Milk Run非常適用于小批量,多頻次的中短距離運輸要求。這種運輸方式有這些優點:

1.由零部件制造商統一制定提貨計劃,貿易條款一般是Ex-Works,這樣可以整合運輸資源,降低綜合物流費用。

2.原材料到貨計劃可控,增強了供應鏈的可視化,減少了缺貨或是停線的風險。

3.多頻次的運輸可以降低零部件庫存。隨著運輸頻次的增加,客戶需要維持生產所需要的總庫存數量就可以減少。

4.降低原材料供應商的物流風險,貨物只要交給零部件制造商的運輸承運人,貨物的所有權和風險同時也轉移了。

交叉轉運Cross Dock

是指貨物在配送中心的收貨口和發貨口之間做不停頓的轉運。另外一種情況是不同的原材料供應商貨物,分別運輸至配送中心后進行拆包,然后根據不同的目的地重新打托盤,最后運輸至不同的零部件制造商倉庫。交叉轉運的目的是減少存儲成本和費用。

供應商管理庫存VMI

原材料供應商一般都會在制造商工廠附近幾公里的地方尋找具有資質的第三方倉庫。客戶定期提供銷售數據、需求預測和庫存信息給供應商,后者根據這些信息安排補貨到第三方倉庫。當客戶需要貨物用于生產裝配的時候,發送指令要求第三方倉庫配送到客戶工廠。倉庫隨后發一份出庫單給原材料供應商,列出剛剛配送的SKU和數量。供應商憑借著出庫單向制造商客戶開票收款。

VMI模式的好處有這些:

1.及時交貨率上升

VMI最初的目的是用于緩解牛鞭效應,客戶把補貨的職能轉移到供應商身上,后者使用歷史銷售的數據,結合預測分析,自行安排補貨計劃。供應商在一次次補貨的過程中,不斷修正預測模型,提高預測的準確率,可以減少缺貨的情況,提高了交貨及時率。

2.庫存下降

可以控制原材料庫存的數量,不會產生過高的庫存或呆滯庫存。不管庫存的所有權是歸客戶還是供應商所有,整體的庫存水平會下降,從而提升了整個供應鏈的效率,降低了庫存成本。

3.緊急補貨運費下降

由于缺貨而導致的緊急運輸費用也會降低。供應商時刻關注客戶的庫存,根據實際銷售或使用數量及時安排補貨。通過整車運輸或其他較為經濟的方式補貨,降低了運輸的頻次,減少了運輸的費用。

海外供應商貨主自拼箱Buyer Consolidation

如果在出口國存在多家供應商,而且每家的貨量都不足以湊成一個整柜Full Container Load,那么貨主自拼箱是一個可行的方案來降低綜合的物流費用,提高供應鏈的可視化。

當海外供應商只有走散貨Less than Container Load的貨量時,如果可以把多家供應商的貨物在出口國倉庫內進行整合,把幾票散貨拼成一個整柜出口,那么在進入中國的時候,只需要報關一次就可以。

這種模式的優點是能夠節省下內陸運輸費用和進出口的費用,降低物流的復雜性,同時還能夠縮短整體運輸的時間。

廠內物流 — 從原材料收貨到成品倉庫入庫

相比原材料入廠的模式,廠內物流就要簡單很多了。我著重從兩個改變來談廠內物流。

1.包裝方式的改變

為了提高生產線工人的效率,汽車零部件工廠經常要求原材料供應商把貨物包裝設計成便于工人拿取的方式。

這種操作方式的起源是來自于豐田的精益生產,在著名的“七大浪費”中,有一條是動作的浪費。消除工人從包裝容器中拿零件的時間,就能夠提高一小部分的生產效率。

豐田是全球汽車制造整車廠的標桿,很多的Tier one零部件公司都引進了這種方式,并把它推行在其原材料供應商的入廠物流之中。

對于一些運輸距離較遠的供應商來說,這種方式并不容易操作。由于增加了一些內襯物,導致了單位空間內可擺放零件數量的減少,從而增加了運輸的成本。

所以供應商一般使用整箱或整托包裝,然后在客戶倉庫附近找一個可以翻包的場地,換成可以直接上生產線的包裝方式。

在這個過程中,包裝容器內的數量會發生變化,包裝的標簽需要重新打印,同時還會涉及到更換包裝的相關成本。

2.貨物狀態的改變。

原則上說,當原材料Raw Material從倉庫中取出后,貨物的狀態就變成了在制品Work in Process,即使在這個時候貨物還沒有開始進行任何的加工制造過程。

WIP的狀態一直維持到貨物通過終檢后,包裝進入成品倉庫,接下來貨物的狀態就成為了成品Finished Goods。

出廠物流 — 從汽車零部件制造商到整車廠和其他客戶

出廠與入廠的物流模式有很多相似之處,比如都可以有直接運輸、循環取貨和VMI等。不同之處是在于零部件制造商的客戶包含了整車廠的OEM渠道和其他的售后件渠道。

整車廠是指完成汽車的車身噴涂、焊接和組裝的廠家,比如上海大眾、通用和福特等。供給整車廠的產品也被稱為原廠配套OEM件,是向整車廠生產線直供的零部件。

汽車零部件的售后市場主要分為二種模式。第一種是原廠售后服務配套OES件,是指通過原廠售后服務渠道4S店銷售的產品。整車廠需要在其經銷網絡的4S店中,備有一定數量的零部件庫存,用于車輛維修和保養。

第二種模式是所謂的獨立后市場IAM件,這是通過各種線上、線下的渠道,向經銷商、連鎖快修店、電商平臺或是更小規模的路邊修理店,來銷售汽車配件的模式。

汽車零部件供應鏈特性

在同一家汽車零部件企業里,可能同時擁有OEM、OES和IAM的客戶,這些特征迥異的銷售渠道導致企業必須配置不同的供應鏈策略。

OEM — 整車廠客戶

對于業務有很強影響力的OEM整車廠,這類型客戶對于產品的質量和供貨要求是最為嚴格的。

如果遇到質量問題索賠或是交貨延遲罰款,零部件制造企業很有可能還要虧錢。做整車廠的生意,利潤不高,風險不小,純屬于賠本賺吆喝的類型。

對應OEM客戶的供應鏈策略,應該是關注于精益生產、持續改善、提高效率并降低成本的方面。在這種背景下,精益生產Lean和Just in time等理念在工廠內被大量地推廣,降低成本的活動中各個部門里開展實施。

大家的目的只有一個,通過不斷提高生產效率,來應對OEM客戶提出的年度降價的要求,保持企業的競爭力。

OES/IAM — 售后客戶

相比于整車廠的高要求,售后客戶更加看重產品開發的速度和供貨的及時性,但這并不意味著質量是處在一個次要的地位。

OES/IAM件的利潤率普遍要高于OEM件,根據國際上通行的標準,前后者所獲得的利潤比率大約是7:3,而中國目前的汽車售后市場利潤率可高達40%。

售后市場是零部件企業重要的利潤來源,行業內一致的共識是整車配套走量,賺錢還是要靠售后市場。

售后件的供應鏈戰略要求快速滿足客戶需求、縮短交貨周期并同時平衡供應鏈總成本的。企業需要在服務水平和成本之間找到一個最佳平衡點的戰略,是屬于效益型的供應鏈。

新時代鞋服物流與供應鏈面臨的變革和挑戰03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構及政策分布概覽12月04日 14:10

盤點:2017中國零售業十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58